基于PLC和组态软件的发信监控系统的实现

发布时间:2008-11-27阅读:835

摘要:本文主要介绍了某发信系统的计算机监控系统配置和功能,重点阐述了运用PLC软件和组态软件来实现系统的监控功能。整个监控系统体现了先进性、可靠性、开放性的技术优势,经过实际运行试验鉴定,取得了满意的效果。

关键词:PLC;组态软件;发信系统

引言

在大型通信台站中,其关键设备是发信设备,发信设备的自动化控制水平和可靠性直接关系到发信任务的可靠完成,而目前在大功率、强噪声、存在着微波辐射的通信台站中,发信设备大多仍采用人工操作并结合仪表监控,控制品质不高。随着工业过程控制技术和计算机网络技术的发展,在发信控制系统中引入先进的控制技术和计算机网络技术,实现发信设备的自动监控,对于提高工作效率,保证发信设备的安全、稳定运行,减轻值班人员的工作强度、改善工作环境具有十分重要的意义。本文主要讨论了如何运用PLC(可编程控制器)软件和组态软件来实现发信系统的监控功能。

系统设计目标

本发信系统的主要由两套发信机及其电源设备、调压设备、并机开关柜、调谐设备、天线、水冷系统等相关设备组成。发信工作流程图如图1。

![]()

图1 发信主要流程图

发信系统的主要任务是实现对发信设备的工作状态进行实时监控、故障检测及保护,保证发信任务的可靠完成。主要有以下自动监控功能:

现场开关柜自动有序启、停以及自动按一定要求进行调压、调谐操作;故障监测与处理;开、关机过程显示及发信机参量显示;声、光报警及故障记录;应急处理。

本系统主要采用“三地操控”模式,分别是设备本地操控模式、设备控制柜集中操控模式、中控室远程操控模式。

设备本地操控模式是脱离PLC及网络而单独启停设备,方便操作人员进行设备维修;设备控制柜集中操作模式是可相对集中的对相应控制设备进行监控,一旦网络出现问题,可继续集中监控;中控室远程操控模式为集中监控,可对现场所有设备进行监控,该方式为系统主要运行模式。这种操控设置可大大提升网络控制系统应对异常事件的能力。

三种方式的优先级为:设备本地操控优先于设备控制柜集中操控和中控室远程操控,这样一旦巡检时发现问题可立即在现场进行有效、及时的紧急处理。

系统硬件设计

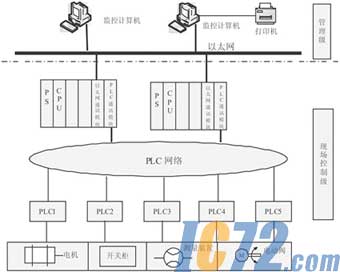

结合发信设备的工作特点及现场的具体情况,本着先进、安全、可靠、开放的设计原则,整个控制系统采用二级网络,分别是现场控制级、管理级。监控系统框图如图2所示。

图 2 控制系统框图

管理级由由两台监控计算机组成(互为冷备),完成组态软件的设计和开发,实现对现场发信设备的实时监视和集中控制。

现场控制级由一个现场控制主站和5个现场控制子站组成,均采用可靠性高、维护方便且抗干扰能力强的PLC,实现设备运行参数(模拟量和开关量)的采集和对现场设备的控制。为了提高可靠性,PLC主站选用冗余PLC,该冗余PLC控制器包括电源、CPU、及网络部分可以全部冗余。通过主CPU与备份CPU完全跟踪,可实现数据、程序跟踪,既两个CPU内数据、程序完全相同,当出现CPU故障、电源故障、网络故障时,PLC控制器自动切换到待机系统,系统可继续运行(采用热待机方式)。

系统采用两层网络结构,以太网和PLC通讯网。

管理级采用标准的开环总线以太网配置,监控计算机通过两对屏蔽双绞线连接到交换机上,实现与PLC主站进行通信。其网络标准为IEEE802.3;传输速率为10Mbps。通讯协议为TCP/IP。

现场控制级采用专用PLC通讯网。PLC通讯网是通过光纤连接PLC控制器与PLC控制器的专用网络,在PLC主站和5个PLC子站之间实时地传递各现场设备的运行参数。

系统软件设计

PLC程序设计

PLC程序设计采用模块化编程方式,整个PLC程序主要由PLC主站管理程序和5个PLC子站功能子程序组成。PLC主站管理程序的主要任务是接收来自监控计算机的操作指令,并根据监控计算机操作指令进行相关PLC子站功能程序模块的调用,完成相应控制功能。同时上传监控计算机现场设备的状态和参数;其它5个PLC子站程序主要完成对现场发信设备的控制和数据采集,采用模块化编程结构。

整个PLC程序按功能划分可分为如下几个部分:

⑴ 命令识别与监控程序 该程序主要对值班人员输入的操作命令进行识别,在识别后自动转入相应的操作程序执行。在发信机进入工作状态后,该程序同时还完成对发信机工作状态及系统自身工作状态的监测与监视,一旦出现故障,则转入故障处理程序进行处理。

⑵ 开机子程序、关机子程序 该程序在收到开机命令或关机命令后被调用,主要完成设备开机指令或关机指令的产生与输出,并自动检测设备对指令的执行情况。如果某一设备没有执行操作指令,则产生故障信号上报管理程序进行故障处理。

⑶ 调压管理程序 该程序在收到升压或降压命令后被调用。

⑷ 故障检测与处理子程序 该程序在发信机进入工作状态后被调用,完成对发信机工作状态的检测和水冷系统冷却水压力、流量的检测,并在出现任何故障时,自动转入故障处理,使发信机退出。

⑸ 开关动作检测子程序 该程序在开机过程中被调用,用于检测开关的动作情况,并在发生故障时,停止执行下面的操作,转入关机处理。

监控计算机软件设计

监控计算机的主要任务是获取并识别来自第三方计算机的指令,然后根据指令,由操作人员发出相应的控制信息给PLC主站以控制发信设备的运行,并实时显示所有现场发信设备运行状态和主要设备运行参数的变化情况,同时将主要设备运行参数和设备状态参数上传给第三方计算机。当故障发生时,记录故障的时间、类别等信息并在画面上弹出提示信息,提醒操作人员注意。监控计算机软件由人机界面软件和通信软件两部分组成。

① 人机界面软件

监控计算机采用组态软件作为人机界面软件的开发平台。工业组态软件是一种可以从PLC、各种数据采集卡等设备实时采集数据,发出控制命令并监控系统是否运行正常的软件包,组态软件能充分利用Windows强大的图形编辑功能,以动画方式显示监控设备的运行状态,方便地构成监控画面和实现控制功能,并可以生成报表和历史数据库等,为监控软件提供了便利的软件开发平台。

人机界面软件实现的主要功能有:

控制操作;显示功能;数据管理;报警功能;日志管理功能;管理权限。

② 通信软件

通信软件的设计主要是应用Visual C++ 6.0集成开发工具完成,主要任务是处理数据格式的转换与监控计算机等第三方设备的数据交互。数据交互方式采用DDE方式。

结语

整个监控系统结构清晰、功能分布明确,体现了先进性、可靠性、开放性的技术优势,具体表现为:全系统的PLC控制,把复杂的逻辑控制交由程序去完成,硬件结构大大简化,彻底改变了传统控制模式那种单列器件繁多、布线复杂的状况,进一步提升了控制系统的可靠性;数据信息采集手段的现代化,彻底消除了运行数据靠人工记录及数据的时效性、正确性都可能存在问题的现象,并可随时查询发信过程的各种实时数据和图表信息;资源共享,促进工作效率的进一步提高,为进一步推进精细化管理建立了良好的技术平台。

本发信监控系统已在海军某发信台投入运行,其性能稳定,功能可靠,取得了满意的效果。

上一篇:半导体在改善能源效应中的角色